Révolution dans PrusaSlicer : Adieu les VFA et bonjour les surfaces parfaites pour TOUTES nos imprimantes !

Découvrez comment PrusaSlicer 2.9.3 bêta et un bon réglage des courroies vont transformer la qualité de vos impressions 3D, même sur d'autres marques ! Fini les VFA et les finitions irrégulières.

Salut les makers ! Vous savez, cette quête de la pièce imprimée en 3D parfaite, sans défaut, c'est un peu notre Graal à tous. Et récemment, j'ai suivi avec un intérêt non dissimulé le travail de Prusa sur un problème que beaucoup d'entre nous ont déjà rencontré sans forcément mettre un nom dessus : les VFA (Vertical Fine Artifacts).

Devinez quoi ? Leurs efforts, initialement axés sur la Prusa CORE One, ont non seulement abouti à des solutions concrètes pour cette machine, mais ils ont aussi débouché sur des améliorations de la finition de surface qui vont profiter à... toutes nos imprimantes ! Et oui, Prusa a annoncé une nouvelle version bêta de PrusaSlicer pleine de promesses, et ce n'est que le début. Le plus beau dans l'histoire ? C'est entièrement open source, donc on risque de voir d'autres slicers s'en inspirer, et ça, c'est top pour la communauté !

Prusa nous rappelle qu'avant de lancer une nouvelle machine, l'entreprise effectue des tests ultra-poussés avec des scanners CT et des capteurs pour assurer une précision incroyable. C'est déjà ça la "qualité d'impression supérieure" pour beaucoup. Mais soyons honnêtes, la précision, c'est bien, mais une belle finition de surface, c'est le petit plus qui fait la différence. On peut avoir une pièce structurellement parfaite, mais si elle a l'air "pas finie", ça gâche un peu le plaisir. Prusa a donc décidé de s'attaquer à tous les aspects de la qualité visuelle.

- 2 nouvelles fonctions de PrusaSlicer carrément cool !

- Des profils d'impression améliorés pour la CORE One.

- Un nouveau réglage des courroies (pensez à vérifier votre machine !).

- Le résultat : des surfaces homogènes et une réduction drastique des VFA !

Le problème qu'on connaissait tous : ces maudites surfaces brillantes/mates

On a tous vu ça, non ? Vous lancez une impression, et pour une raison inexplicable, certaines parties sont brillantes, d'autres mates, créant des bandes horizontales disgracieuses. C'est particulièrement flagrant sur les pièces mécaniques imprimées en PETG noir, qui peut être HYPER brillant. Un vrai casse-tête pour l'esthétique !

La cause ? La fonction de « ralentissement de refroidissement ». Sur les petites sections de couches, l'imprimante doit ralentir pour laisser le temps au plastique de refroidir et se solidifier. Sans ça, la pièce se déformerait. Le souci, c'est que ce ralentissement modifie les propriétés optiques du matériau, et bam, la surface devient irrégulière. Certains filaments sont plus sensibles que d'autres à ce phénomène, et le PETG brillant en est un bel exemple.

L'approche historique et ses limites

Jusqu'à présent, la plupart des slicers dérivés de Slic3r géraient ce scénario en forçant l'imprimante à ralentir *toutes* les parties du processus d'impression pour la couche concernée. Le hic, c'est qu'imprimer un filament brillant à des vitesses variables change sa réflectivité et son aspect général. Mais il y a pire : le ralentissement peut parfois faire travailler l'imprimante à une vitesse qui génère des vibrations ou des résonances dans le châssis. Ces vibrations, mes amis, sont ensuite transférées à l'impression, créant une finition de surface irrégulière et des artefacts visibles (les fameux VFA !) sur l'extérieur du modèle. Heureusement, PrusaSlicer permet de visualiser tout ça dans l'aperçu du G-code en mode Vitesse réelle, ce qui est déjà une aide précieuse.

PrusaSlicer Beta 2.9.3 et la nouvelle option « Surface régulière » : la solution intelligente !

Accrochez-vous, car la nouvelle version bêta de PrusaSlicer est armée d'une amélioration majeure : la fonction « Surface régulière ». Cette nouvelle stratégie de refroidissement est, il faut bien le dire, beaucoup plus intelligente. Prusa a conçu un algorithme qui privilégie d'abord le ralentissement des zones moins visibles, comme le remplissage. Elle ne ralentira les périmètres que si c'est absolument nécessaire, et même dans ce cas, elle maintient la vitesse d'origine pour le segment final de la boucle du périmètre. Le résultat ? Une vitesse d'impression et une finition de surface bien plus constantes et régulières sur l'ensemble de votre modèle. Franchement, Prusa nous sort une astuce de génie !

Avec le PETG noir, Prusa annonce que l'amélioration est spectaculaire. Pour les filaments mats, la différence est plus subtile, mais si on se penche dessus, elle est bien là.

Avec le PETG noir, l’amélioration est la plus notable

Avec des filaments mats, comme ce PLA, vous ne verrez pas de différence, à moins de regarder de très près.

Si vous êtes nostalgique, vous pouvez toujours revenir à l'ancien comportement dans le menu Réglages du filament – Refroidissement – Logique de ralentissement de refroidissement. Prusa a aussi noté que OrcaSlicer avait une fonction similaire, mais leur implémentation est plus robuste et activée par défaut, ce qui est une bonne nouvelle !

Adieu le "ringing" grâce à une accélération intelligente !

Mais ce n'est pas tout ! Pour réduire ce qu'on appelle le "ringing" (ou "ghosting", ces petites ondulations près des coins), Prusa s'est attaquée à une autre source de vibration : le minuscule déplacement entre les périmètres. Ce mouvement est ultra court, presque insignifiant en temps, mais il peut provoquer des secousses étonnantes.

Pourquoi ? Parce que ce déplacement est souvent perpendiculaire à la paroi du périmètre. Lorsque l'imprimante applique son accélération élevée par défaut à ce micro-mouvement, elle crée un choc brutal qui fait vibrer toute la machine. Prusa ne voulait pas faire de compromis sur les angles vifs avec un input shaping agressif, mais leurs réglages actuels n'étaient pas optimaux pour ces mouvements très courts et rapides.

La nouvelle stratégie de découpage dans PrusaSlicer résout ce problème. Le slicer applique automatiquement une accélération plus douce et plus faible *uniquement* pour ces déplacements courts sur les périmètres externes. Les déplacements normaux, eux, restent rapides. Ce ralentissement ciblé amortit les vibrations là où elles sont les plus gênantes, ce qui se traduit par des surfaces plus propres près des angles sans impacter le temps d'impression global. C'est du grand art !

Prusa nous l'assure : bien que les recherches aient commencé sur la CORE One, ces améliorations vont aussi booster la qualité d'impression sur leurs XL et MK4/S. Mieux encore, ils ont testé ces nouvelles logiques sur d'autres imprimantes du marché et ont constaté que même ces machines peuvent en bénéficier. C'est une excellente nouvelle pour tous les makers, quelle que soit leur imprimante !

Mais qu'est-ce que c'est, ces VFA ? Retour aux sources !

Maintenant, revenons au point de départ, car je viens de vous inonder d'infos ! Tout a commencé avec les recherches de Prusa sur les VFA – Vertical Fine Artifacts, ces fameux artefacts fins verticaux. Mais qu'est-ce que c'est exactement ?

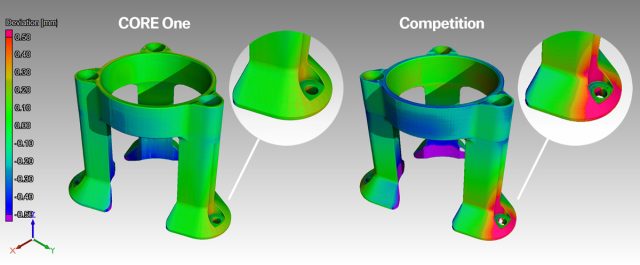

Prusa explique que ce sont des imperfections microscopiques dans l'extrusion qui se répètent au même point à chaque couche, créant ainsi des lignes verticales sur le modèle. Ces lignes sont minuscules, à peine visibles à partir de 10 µm, et les pires que vous ayez pu voir tournent autour de 40 µm du sommet à la vallée. C'est tellement petit que la plupart des équipements de métrologie ont du mal à les détecter. Vous ne pouvez même pas les sentir au toucher. Mais vous pouvez les voir, oh oui, vous pouvez les voir, surtout sur un filament brillant qui reflète la lumière d'une certaine manière. En gros, c'est une imperfection purement optique.

Et c'est le genre de défaut qu'une fois que vous l'avez vu, vous ne pouvez plus l'ignorer. Faites l'essai : prenez un objet imprimé en 3D brillant (du PETG noir, par exemple) et faites-le pivoter sous la lumière. Vous verrez ces VFA sur presque toutes les impressions 3D du monde !

Prusa nous explique que les VFA sont courants sur quasi toutes les imprimantes du marché, et qu'il n'y a pas une cause unique. Changer les courroies ne suffira pas toujours à les éliminer. C'est une combinaison de plusieurs facteurs qui s'accumulent. On peut les masquer avec du filament mat ou en réduisant la température d'impression, mais la vraie solution est de traquer et minimiser toutes les sources. Et c'est ce que Prusa a fait !

Amis makers, à vos courroies !

OK les amis, préparez vos outils (enfin, votre téléphone) ! Prusa a identifié un coupable majeur des VFA sur la CORE One : une mauvaise tension des courroies. Après des analyses approfondies sur les imprimantes de la communauté, ils ont conçu un nouveau dispositif de réglage et ont commencé les tests. Les moteurs et leurs drivers étaient déjà optimisés depuis la MK4, donc l'entreprise s'est concentrée sur la mécanique des courroies.

Sur la base de leurs recherches, Prusa introduit une procédure de réglage de courroie retravaillée et un ajusteur de tension amélioré dans leur application Prusa. Je vous recommande TRES fortement de régler votre imprimante dès que possible, car Prusa est sûr que vous verrez une nette amélioration !

Ils ont préparé un guide détaillé sur la façon de régler les courroies. Vous aurez besoin d'un téléphone pour ouvrir un ajusteur de tension de courroie en ligne ou télécharger l'application Prusa officielle. Cette méthode manuelle vous donne un contrôle total sur le processus. Perso, j'adore quand on peut vraiment mettre les mains dans le cambouis (ou plutôt les doigts sur les vis !).

Avant de vous lancer, voici MES petites astuces, basées sur les recommandations de Prusa et mon expérience :

- Assurez-vous que l'extrudeur est bien stationné en position avant droite.

- Commencez par "faire chanter" la courroie supérieure. Et là, attention : quand vous réglez la tension, ajustez TOUJOURS les deux vis (gauche et droite) de la même quantité (par exemple, un demi-tour). Ça peut sembler illogique de toucher les deux pour une seule courroie, mais les courroies se rejoignent dans l'extrudeur et s'influencent mutuellement. Si vous ne réglez qu'une vis, votre portique risque d'être désaligné. Autant éviter ça dès le départ !

- Certains téléphones peuvent avoir du mal à lire correctement la fréquence des courroies (merci les suppresseurs de bruit intégrés !). Si c'est votre cas, l'application vous le dira. Essayez un autre navigateur mobile ou un autre téléphone.

Comme Prusa l'a laissé entendre précédemment, un futur firmware utilisera un effet stroboscope avec un PWM intelligent des LED intégrées au lieu de l'ajusteur de tension via l'app. Mais le résultat sera le même : une tension optimale des courroies XY, sans même avoir besoin de votre téléphone. Vivement !

Une fois vos courroies réglées aux petits oignons, vous devriez non seulement voir une meilleure qualité d'impression, mais aussi un processus de pré-impression plus rapide et moins "saccadé" lors de la prise d'origine. C'est déjà une victoire !

Mais pour atteindre le vrai Nirvana de l'impression, il vous faudra aussi la nouvelle version bêta de PrusaSlicer.

De nouveaux profils d'impression pour la CORE One : les "BALANCED"

Prusa a également affiné les profils d'impression pour la CORE One. Ils divisent généralement leurs profils en deux catégories : ceux qui visent la vitesse (SPEED, DRAFT) et ceux qui privilégient les propriétés mécaniques (STRUCTURAL). L'entreprise a identifié les vitesses de périmètre qui déclenchent les VFA sur la CORE One et a ajusté la plupart des profils pour les éviter, sans trop changer les temps d'impression.

Cependant, pour les profils Structural, changer les vitesses des périmètres aurait un impact significatif sur la résistance des pièces. Prusa sait que beaucoup utilisent la CORE One pour de la production où la solidité est reine, donc ils n'ont apporté que des ajustements mineurs à ces profils. Soyons clairs : les profils Structural pourraient toujours montrer des VFA, surtout avec le PETG. C'est un compromis nécessaire si on veut garder un profil axé sur la durabilité maximale. Prusa est super transparente là-dessus, et j'apprécie. On ne peut pas tout avoir à la fois !

MAIS, la bonne nouvelle, c'est l'introduction de nouveaux profils d'impression pour la CORE One, baptisés BALANCED ! Je parie qu'ils vont devenir les chouchous de beaucoup d'utilisateurs. Ils combinent une bonne vitesse, une finition de surface esthétique et une intégrité structurelle solide. Pour la majorité de nos impressions quotidiennes, je pense que ce sont ceux-là qu'il faudra privilégier. Bien sûr, tout dépend de ce que vous imprimez : DRAFT pour la rapidité pure, SPEED pour un bon compromis rapide et net, et STRUCTURAL si la résistance est votre priorité absolue. On a le choix, et ça, c'est génial !

Pour résumer leurs profils :

- SPEED – très rapide, excellente qualité de surface, durabilité moyenne

- BALANCED – rapide, excellente qualité de surface, bonne durabilité

- STRUCTURAL – rapide, qualité de surface correcte, grande durabilité

Prusa ajoute également ces profils à EasyPrint, leur service de découpage basé sur le cloud. Super pratique !

Les tests "synthétiques" : un mot d'ami

Avant de conclure, un petit mot d'un maker à d'autres makers : Prusa le souligne, et j'approuve à 100% : ne cherchez pas à "casser" ces améliorations avec des tests synthétiques extrêmes. C'est certain que si vous vous mettez en tête de concevoir un objet *spécifiquement* pour déclencher les VFA, vous y arriverez. Il n'y a pas de solution magique qui puisse résister à un benchmark conçu pour la mettre en défaut.

Les changements et améliorations dont Prusa parle aujourd'hui sont destinés à nous, les utilisateurs d'imprimantes 3D, et à nos scénarios réels. L'objectif est d'imprimer des objets plus beaux et plus propres au quotidien. Et je suis convaincu que l'amélioration de la qualité sera substantielle, et pas seulement sur leurs imprimantes.

Alors, un petit récapitulatif pour ne rien oublier :

- S'il vous plaît, ajustez vos courroies ! C'est souvent LA clé.

- Téléchargez la nouvelle version bêta de PrusaSlicer sans tarder.

- Testez les nouveaux profils Balanced. Je suis curieux de savoir ce que vous en penserez !

Voilà, les amis ! Encore un pavé, je sais, mais quand c'est intéressant et que ça nous aide à obtenir des impressions encore plus belles, on ne compte pas ! J'adore ces plongées au cœur de la technique et ces regards en coulisses, et je parie que vous aussi. J'espère que ça vous permet d'y voir plus clair et de comprendre ce que Prusa a fait et pourquoi. L'ouverture et la transparence, c'est ce qu'on aime dans la communauté !

Bonne impression à toutes et à tous ! N'hésitez pas à partager vos résultats en commentaire !

Article original:

Lire l'article original sur le blog Prusa